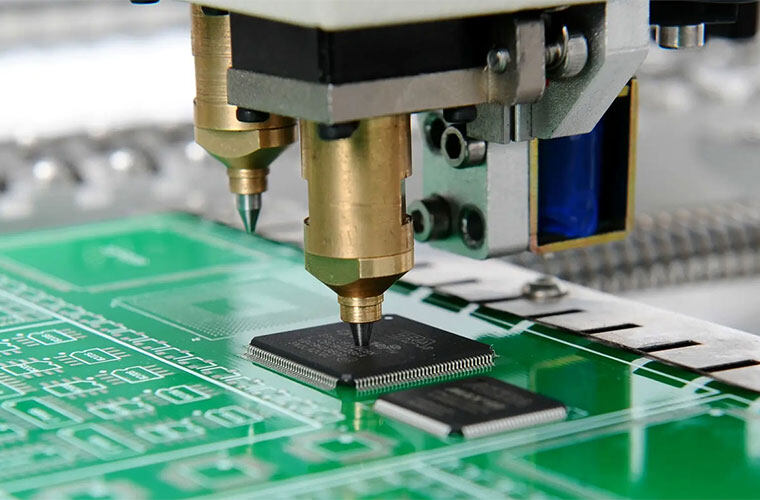

在傳統工業場景中,溫度監控就像用盲人摸象的方式感知世界。接觸式傳感器如同散落的棋子,只能獲取零星的溫度數據。某汽車零部件廠的統計顯示,使用傳統方式監控的膠嘴設備,平均每月發生3.2次因溫度異常導致的產品瑕疵。更令人頭疼的是,當操作員發現溫度異常時,往往膠嘴已經發生不可逆的損傷。

這種碎片化的監控方式存在著致命缺陷:無法捕捉溫度場的動態變化、無法預判故障發展趨勢、更無法呈現完整的溫度分布圖譜。就像用體溫計測量火山溫度,既無法反映熔巖流動的熱力分布,更預測不了火山噴發的臨界點。

紅外熱像儀的降維打擊:溫度監控的范式革命

當紅外熱像儀進入工業領域,溫度監控終于獲得了"上帝視角"。這項技術通過捕捉物體表面散發的紅外輻射,將不可見的溫度場轉化為可視化的熱像圖。在膠嘴工作過程中,每秒30幀的熱像數據流,構建出動態的溫度演變模型。

在深圳某手機組裝廠的實際應用中,工程師們發現:膠嘴前端0.3mm區域的溫度梯度變化,與膠水粘度存在0.92的相關系數。通過建立溫度-粘度對應模型,現在系統可以提前15分鐘預判膠水性能變化,及時調整工藝參數。這種預判能力,使得產品不良率從2.3%直降到0.17%。

溫度場的時空連續記錄

紅外熱像儀每秒鐘可生成超過20萬組溫度數據,這些數據在時間和空間維度上形成連續記錄。通過機器學習算法,系統能識別出膠嘴不同部位的異常熱傳導模式。比如當膠嘴內部發生微堵塞時,熱像圖會呈現出特征性的"彗星尾"溫度分布,這種獨特的溫度指紋,比傳統壓力傳感器提前40分鐘發出預警。

故障演變的動態推演

熱像數據與數字孿生技術結合后,工程師可以在虛擬空間模擬膠嘴的溫度演變過程。某光伏組件制造商通過這種技術,成功將膠嘴壽命預測精度提升到±3%以內。更令人驚嘆的是,系統還能根據實時溫度分布,自動生成最優維護方案,比如建議在特定溫度梯度下進行脈沖清洗,可使維護效率提升60%。

智能制造的破局之道:從被動維修到主動預防

在杭州某智能工廠的控制中心,大屏上跳動著上百個膠嘴的實時熱像圖。當某個膠嘴出現異常熱區時,系統不僅會報警,還會自動調取該設備的歷史維護記錄、當前生產參數、甚至關聯到原材料批次信息。這種多維數據融合,讓故障診斷從"猜謎游戲"變成精準的"外科手術"。

某醫療器械制造商的實際案例最具說服力:在引入紅外熱像監控后,點膠工序的停機時間減少73%,年度維護成本降低58萬元。更關鍵的是,產品密封合格率從98.4%提升到99.97%,這個看似微小的提升,意味著每年避免超過2000件產品召回風險。

工藝優化的數據金礦

持續積累的熱像數據正在成為工藝優化的寶藏。通過分析十萬級的熱像圖樣本,工程師發現膠嘴傾斜角度與溫度分布存在非線性關系。調整安裝角度后,某型號點膠機的膠水利用率提升12%,每年節省材料成本超百萬元。這種通過溫度分布反向優化工藝的思維方式,正在改寫傳統制造的經驗法則。

未來工廠的溫度神經網

當5G網絡遇上邊緣計算,紅外熱像儀正在進化成智能制造的"溫度神經元"。在最新應用中,分布式部署的熱像儀通過端側AI實時處理數據,僅將關鍵信息上傳云端。這種架構使響應速度提升到毫秒級,即便在電磁干擾強烈的焊接車間,也能保證溫度監控的可靠性。

某新能源汽車電池包生產線已部署這樣的智能系統:128個膠嘴的熱像數據在本地完成特征提取,僅用傳統方式1%的數據量就實現了更精準的監控。當檢測到異常時,系統不僅能自動調整工藝參數,還能聯動AGV小車運送備用膠嘴,真正實現了無人化閉環管理。

在這個精度決定競爭力的時代,紅外熱像儀為膠嘴監控裝上了"溫度透視眼"。它不僅僅是故障預警工具,更是連接物理世界與數字孿生的數據橋梁。當每個膠嘴的溫度故事都被完整記錄和解讀,智能制造就獲得了感知微觀變化的超能力。這或許就是工業4.0最動人的圖景:讓機器會"說話",讓溫度能"看見",讓每個生產細節都閃耀著數據智慧的光芒。